Sie können Ihre eigenen Skier bauen. Was würdest du denken, wenn du fragen würdest?

Wahrscheinlich nicht.

Das liegt daran, dass die einzigen Leute, die das können, die perversen Heimwerker oder ein paar Top-Profis sind, die Signature-Modelle erstellen können, und es gibt keine Fabrik, in der jeder das kann.

So einen Service habe ich noch nie gesehen. Wenn Sie die Form, das Idealgewicht und die Leistung hätten, die Sie sich in Ihrem Kopf vorgestellt haben, wie würde sich Ihre Freude am Skifahren verändern? Ich kann nicht aufhören, aufgeregt zu sein, wenn ich es mir nur vorstelle.

Nun, das ist alles, was ich gehört habe.

Denn der Tag ist gekommen, an dem Sie Ihren eigenen, einzigartigen Ski mit Ihren eigenen Händen kreieren können.

Ein Ort, an dem Sie Ihr eigenes Board erstellen können

Eine kleine Garagenmarke in Minamiuonuma City, Präfektur Niigata, machte es möglich.

SPANNUNGS-Design. Es wäre richtiger zu sagen, dass es sich um eine Garagenmarke handelte. Sie waren früher eine Ski- und Snowboardmarke mit Sitz in Minamiuonuma, aber jetzt haben sie ihre eigene Ausrüstung entwickelt und sind zu einem „Hersteller“ geworden, der originelle Boards herstellt.

Herr Nagai, der Vertreter des Herstellers und Bergführer, dachte darüber nach in den Feldern, die jeden Tag auftauchen.

„Jeder Tag macht mehr Spaß, wenn du auf deinem eigenen Board skaten kannst.“

Die Entwicklung der originalen Ski und Snowboards begann im Juni 2021. Es ist etwas mehr als ein Jahr her. Von da an beherrschte er die Technik durch wiederholtes Ausprobieren schnell und konnte vor dem Einzug des letzten Winters einen Original-Ski als Prototyp herstellen. Heute hat sich die Technologie weiterentwickelt und ist an einem Punkt angelangt, an dem sie in Bezug auf Grafik, Leistung und Verarbeitung perfekt ist.

Jetzt haben sie einen Service gestartet, um Original-Ski für allgemeine Benutzer herzustellen.

Das ermöglicht nicht nur den eigenen Skibau, sondern beinhaltet auch den „Erlebniswert“, direkt am Ort der Skiherstellung zu sehen und mitzuarbeiten. Die Möglichkeit, die Skifabrik zu sehen, ist eine einzigartige und wertvolle Erfahrung.

Nun, in diesem Sinne hat sich die Redaktion eigentlich daran gemacht, einen komplett originellen Ski zu machen.

Werfen wir diesmal einen Blick auf den gesamten Prozess.

Vorbereitung des Plattenmaterials

Die Skier von Voltage Design werden als Sandwich-Bauweise bezeichnet. Lassen Sie uns in diesem Sinne fortfahren.

Zunächst einmal ist das Hauptmaterial für Skier Holz. Ski werden hergestellt, indem mehrere Hölzer mit unterschiedlichen Eigenschaften an der richtigen Stelle kombiniert werden. Die Arten sind Pappel, Zypresse und Bambus.

Eine aus dieser Kombination hergestellte Platte wird Kernmaterial oder Kern genannt. Die Rolle dieses Kernmaterials beeinflusst die Härte, Belastbarkeit und das Gewicht des Skis und bestimmt maßgeblich die Fahrqualität.

Das Brett des Spannungsdesigns verwendet hauptsächlich einheimische Zypresse und auf beiden Seiten Paulownia.

Dies liegt daran, dass die Zypresse mäßig hart ist und die Leichtigkeit der Paulownia gemischt wird, um die angemessene Festigkeit und Leichtigkeit des Bretts zu erreichen.

Als Wahl können Sie wählen, ob Sie verschiedene Hölzer wählen möchten, aber die Marke hält sich an diese beiden Arten.

Dies liegt daran, dass wir uns entschieden haben, bei der Herstellung von Platten Materialien zu verwenden, die in der Präfektur oder im Inland hergestellt werden. Damit soll die Binnennachfrage angekurbelt und der CO2-Ausstoß des Verkehrs reduziert werden.

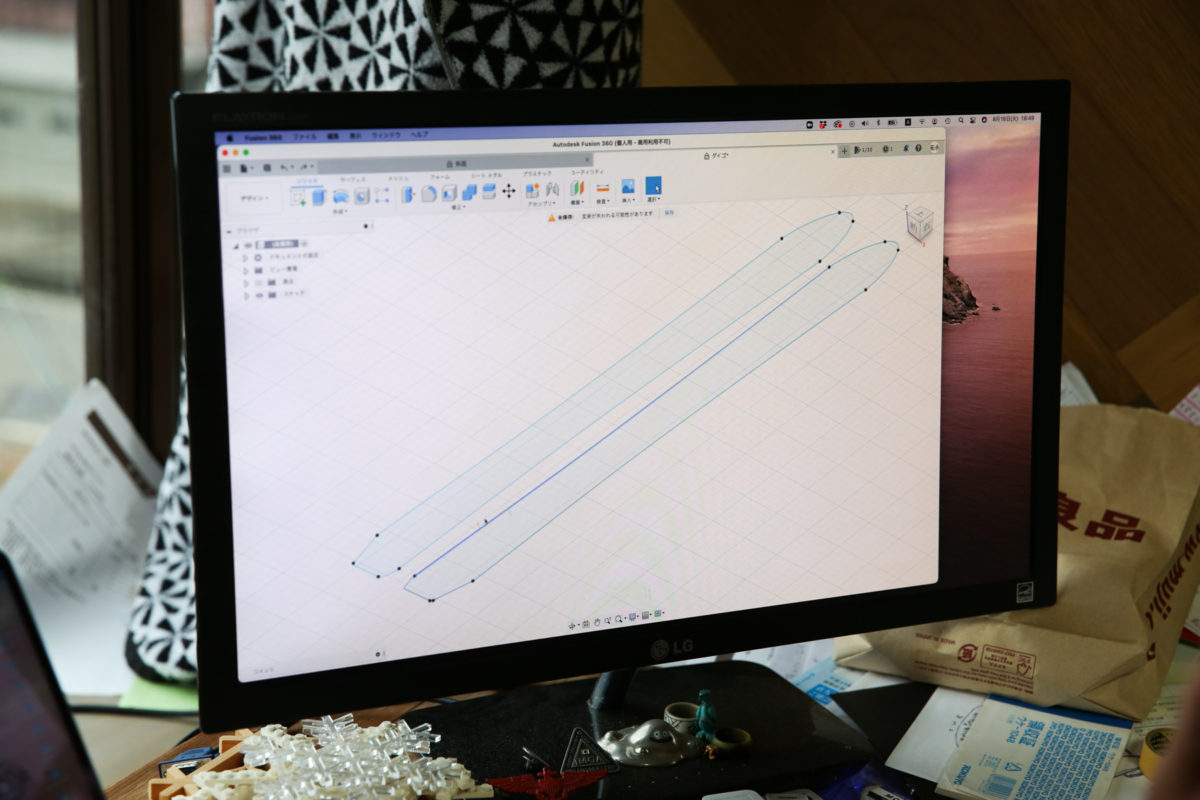

Die Platte wird mit Designsoftware und CAD-Software entworfen, bis das Holz zusammengeklebt wird.

Dieses Mal werde ich versuchen, eine Skiform zu machen, die ich noch nie zuvor gesehen habe.

Zusammenfassend beträgt die Mittelbreite 116 cm, die Nase 148 cm, das Heck 137 cm und die Gesamtlänge 178 cm. Ich habe die Nose scharf gestaltet (visuell für meine persönliche Ästhetik) und die effektive Kante des Tails auf der Innenseite des Boards länger und auf der Außenseite kürzer. Denn ich wollte zum Zeitpunkt der Wende fest auf der Talfußkante treten können und am Bergfuß die Bedienbarkeit mit guter Kantenfreiheit verbessern. Dies ist völlig experimentell, und wir werden nicht wissen, ob es funktioniert, bis wir es tatsächlich auf schneebedeckten Bergen fahren.

Sobald das Design fertig war, war es Zeit, das Holz zusammenzukleben. Da die Dicke des Blechpakets variiert, wird es mit einem automatischen Hobel gleichmäßig gehobelt.

Sobald die Dicke gleichmäßig ist, bringe ich die Zeichnungsdaten in eine nahe gelegene Tischlerei und bitte sie, eine Nut auf der Außenseite gemäß dem gerade erstellten Design zu graben.

Darüber hinaus bitten wir sie, eine Vorlage zu erstellen, die als Standard für das von ihnen entworfene Board dient. Nach dieser Schablone werden dann Sohle, Deckblatt, Verstärkungsmaterialien etc. geformt, so dass auch separat vorbereitete Materialien ohne Abweichungen übereinander gelegt werden können Wir fertigen Formen statt Schablonen, um eine große Menge zu produzieren .

Als nächstes geben Sie ABS-Harz und geschäumtes Urethan in die Nut, die von der Tischlerei hergestellt wurde. Dies wird Ihre Seitenwand sein. Die Rolle der Seitenwand besteht darin, den Kantengriff zu erhöhen. Bei diesem ABS-Harz verwenden fast alle Hersteller ähnliche Materialien, sodass es keinen großen Unterschied gibt. Das ABS-Harz wird etwa auf der Länge der effektiven Kante eingebracht, und die Spitze von Nose und Tail enthält Urethanschaum. Dies dient der Erleichterung der Verarbeitung und der Kostenreduzierung.

Fahren Sie mit dem nächsten Schritt fort, bis der Urethanschaum aushärtet. Es ist ein Ausschnitt aus der Sohle. Das Sohlenmaterial ist eine gesinterte Sohle mit einem Molekulargewicht von 40.000, die von einer inländischen Fabrik bezogen wird. Kurz gesagt, je höher die Zahl, desto besser die Gleitleistung. Die Zahl von 40.000 ist eine große Kategorie. Das liegt daran, dass ich etwas mit hervorragenden Gleiteigenschaften machen möchte.

Wenn der Urethan-Schaum aushärtet, gehe ich wieder zum Beschlaggeschäft. Hier kommt ein in Zehntelmillimeter-Schritten steuerbarer Hobelautomat zum Einsatz, um die Dicke der Platte näher an die Fertigdicke zu bringen. Nachdem Sie die Dicke angepasst haben, verdünnen Sie nur Nose und Tail. Wie Sie wissen, sind Skier unter den Füßen dicker und in Nose und Tail dünner, um eine bessere Manövrierfähigkeit zu erzielen.

Als nächstes fahren Sie mit der Kantenbearbeitung fort. Die Kante verwendet eine Stahlkante, die von einer Kantenfirma in Joetsu City, Präfektur Niigata, bestellt wurde. Eine lange Kante wird von Hand gebogen. Es ist schwieriger, als es aussieht, sich entlang der feinen Krümmung des Bretts zu biegen. Full Wrap von der Nasenspitze bis zur Schwanzspitze.

Nachdem Sie die Kante vorbereitet haben, entwerfen Sie die Grafik der Platte. Diesbezüglich sind Sie vollkommen frei. Sie können Ihre eigenen Fotos oder Zeichnungen verwenden oder nichts schreiben. Sie können Ihre Lieblingswörter darauf setzen, oder alles ist in Ordnung. Lassen Sie uns das ursprüngliche Skigefühl voll zur Geltung bringen.

Bisher lag der Fokus auf der Vorbereitung der Materialien, und ab der nächsten Seite hat der Skibau endgültig ein Ende.