자신의 스키를 만들 수 있다. 라고 들으면 여러분은 어떻게 생각할까?

아마 핀과 오지 않을 것이다.

왜냐하면 그런 일을 할 수 있는 것은 그다지 변태의 DIY 매니아인가, 시그네이처 모델을 만들 수 있는 일부 톱 프로에 한정되어, 만명이 그런 일을 할 수 있는 공장은 어디에도 없기 때문이다.

즉, 지금까지 그런 서비스는 본 적이 없는 것이다. 만약, 자신이 머리 속에서 생각 그린 형태와 이상의 무게, 성능이라면, 스키를 즐기는 방법은 어떻게 바뀔까? 상상하는 것만으로 두근두근이 멈추지 않는다.

그런데, 이런 것을 들은 것은 다름도 아니다.

자신의 손으로 세계에 하나만의 자신의 스키를 만드는 날이 왔기 때문이다.

오리지널 판을 만들 수 있는 장소

그것을 가능하게 한 것은 니가타현 미나미 우오 누마시에있는 작은 차고 브랜드.

전압 디자인 (VOLTAGE Design). 차고 브랜드 "이었다"라는 편이 맞을 것이다. 이들은 미나미우오누마를 거점으로 하는 스키·스노보드 브랜드였지만, 지금은 스스로 설비를 개발해 오리지널 판을 만드는 “메이커”가 되었다.

메이커의 대표이며, 산악 가이드의 나가이씨는 매일 나오는 필드 속에서 생각했다.

"자신의 판에서 미끄러지면 매일이 더 즐거워진다"고.

오리지널 스키 스노보드 개발이 시작된 것이 2021년 6월. 1년 조금의 이야기다. 거기서부터 시행착오를 반복해 급속히 기술을 익혀 작년 겨울 도래 전에는 시제품으로 오리지널 스키를 만들 수 있을 때까지 이르렀다. 지금은 한층 더 기술도 진화해, 그래픽, 성능, 마무리의 어느 것을 매우 틀림없는 곳까지 왔다.

지금은 일반 유저의 오리지널 스키를 만드는 서비스를 시작하고 있다.

이것은 자신만의 스키를 만들 수 있을 뿐만 아니라, 실제로 만들어지는 현장을 보고, 작업을 하는 “체험의 가치”도 포함되어 있다. 스키 만들기 현장을 볼 수 있는 것은 그 밖에 없는 귀중한 체험이다.

그런데, 그런 이렇게 실제로 편집부도 완전 오리지날의 스키를 만들기 위해 가 보았다.

이번에는 공정의 일부 시종을 보자.

판의 소재를 섞어 간다

볼티지 디자인이 만드는 스키는 샌드위치 구조라고 불리는 것이다. 그것을 염두에 이야기를 진행하자.

우선 스키의 주요 재질은 '나무'다. 스키는 특색이 다른 복수의 목재를 적재 적소에 조합하여 만들어진다. 종류로서는 포플러이거나, 노송나무이거나, 대나무이거나…

이 조합으로 할 수 있는 1장의 판을 심재나 코어 등이라고 한다. 이 심재의 완수 역할은 스키의 경도와 반발, 무게 등에 영향을 주어 승차감을 결정하는 큰 포인트가 된다.

볼티지 디자인의 판은 메인에 현지의 노송나무를 사용해, 양사이드에 키리를 사용하고 있다.

이것은 노송나무가 적당한 경도이며, 키리의 가벼움을 믹스시켜 적당한 판의 탄력과 경량감을 실현시키기 위해서이다.

선택지로는 다양한 목재를 선택하려고 하면 선택할 수 있지만, 이 브랜드는 이 2종류를 고집하고 있다.

왜냐하면 판 만들기를 하기 위해서, 현내산, 혹은 국내산의 재료를 사용한다고 결정하고 있기 때문이다. 이는 국내 수요를 환기시키는 것과 수송에 의한 CO2의 배출을 줄이는 목적이 있다.

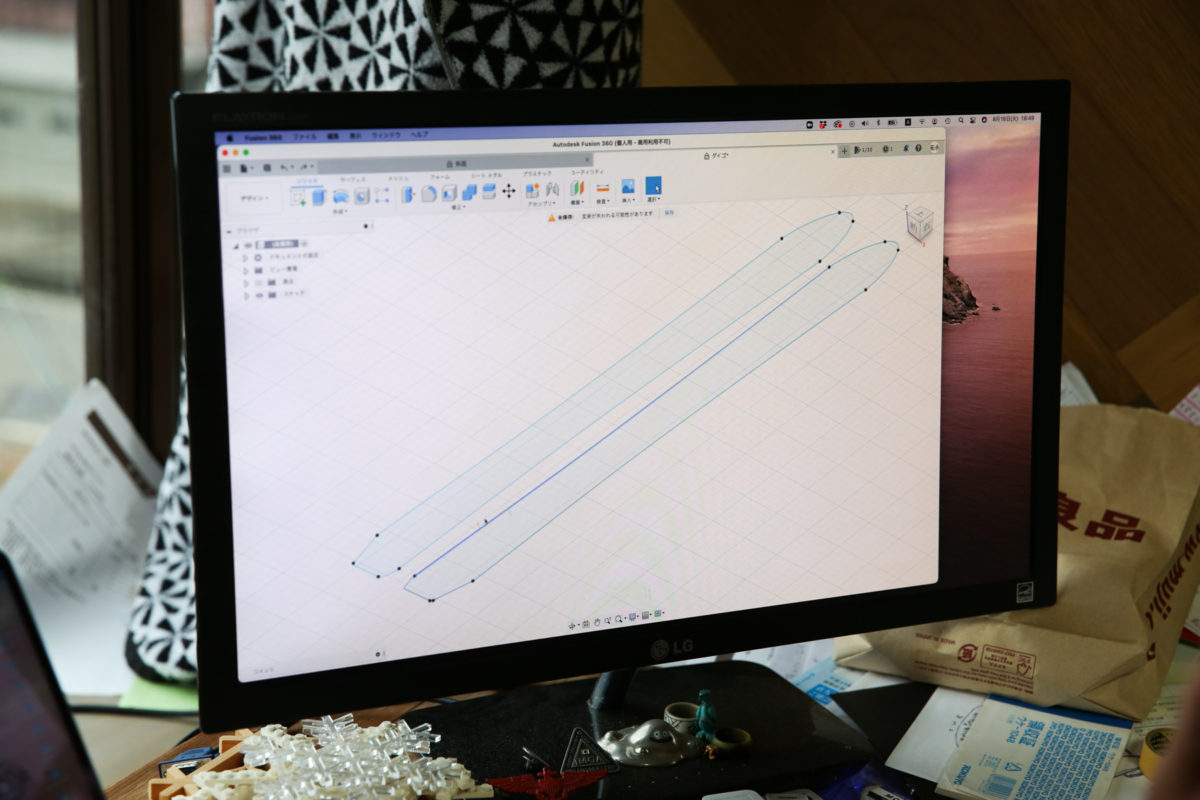

목재끼리가 접착할 때까지의 사이에 디자인 소프트와 CAD 소프트를 사용해 판을 설계해 간다.

이번은 모처럼 만든다고 하는 것으로 지금까지 본 적 없는 형태의 스키로 해 보자.

개요적으로는 센터 폭 116 노즈 148 테일 137 전체 길이 178 cm로 슬로프 파우더 & 크루즈용을 이미지. 코를 뾰족하게 하여(개인적인 미적 센스의 비주얼 중시), 테일의 유효 엣지는 판의 안쪽이 길고, 외측이 짧아지도록 설계해 보았다. 턴시의 골짜기는 확실히 엣지로 밟고, 산족은 엣지의 빠짐이 좋고 조작성을 올리고 싶다고 생각했기 때문이다. 이것은 완전히 시험적이며, 성공 여부는 실제로 설산에서 타고 볼 때까지 모른다.

설계가 끝나면 목재 접착도 완료했을 무렵이다. 붙잡은 것만의 코어는 두께에 편차가 있기 때문에, 자동 칸나로 균등하게 되도록 깎아 간다.

두께가 균등해지면 이웃의 빌딩 가게에서 도면의 데이터를 받아들이고, 방금 설계한 대로 바깥쪽으로 홈을 파도록 한다.

또 디자인한 판의 기준이 되는 템플릿을 만들어 준다. 이 템플릿에 따라, 이 후 구두창이나 톱 시트, 보강재 등을 형성해 나가므로, 흩어져 준비한 소재끼리라도 최종적으로 치수분의 미치지 않고 겹칠 수가 있는 것 덧붙여서, 대기업 메이커라고 어느 정도 양을 생산하기 위해 템플릿이 아닌 금형을 만들고 있습니다.

다음에, 건구점에서 만들어 준 홈 안에 ABS 수지와 발포 우레탄을 넣는다. 이것이 측벽이 된다. 측벽의 역할은 엣지 그립을 높이는 것. 이 ABS 수지에 관해서는 거의 모든 메이커가 비슷한 소재를 사용하고 있기 때문에 큰 차이가 생기는 일은 없다. ABS 수지를 넣는 것은 대략 유효 엣지의 길이 정도로, 노즈와 테일의 끝은 발포 우레탄이 들어가 있다. 이것은 가공하기 쉽고 비용 절감 때문이다.

발포 우레탄이 굳어질 때까지 다음 작업으로 이동한다. 솔의 잘라낸다. 솔 소재는 국산공장에서 구매하는 신터드 솔의 4만 분자량을 사용하고 있다. 요점은 이 숫자가 많을수록 활주 성능이 높아진다. 4만이라는 수치는 많은 부류에 해당한다. 이것은 역시 활주 성능이 뛰어난 것을 만들고 싶다는 이유 때문이다.

발포 우레탄이 굳어지면 다시 가구가게에 간다. 여기서는 콤마 1밀리 단위로 제어할 수 있는 자동 칸나를 사용판의 두께를 마무리의 두께에 가깝게 한다. 두께를 정돈하면 이번에는 노즈와 테일만을 얇게 한다. 아시다시피 스키는 발밑은 두껍고, 노즈와 테일은 조작성을 좋게 하기 위해 얇은 형상으로 되어 있다.

그런 다음 에지 가공으로 이동합니다. 엣지는 니가타현 조에쓰시에 있는 엣지 회사로부터 들여오는 스틸 엣지를 사용. 하나의 긴 가장자리를 수작업으로 구부려 간다. 미묘한 판의 곡선을 따라 구부러가는 것이 외형 이상으로 어렵다. 이것을 노즈 끝에서 테일 끝까지 풀 랩한다.

가장자리를 준비하면 판의 그래픽을 디자인한다. 이에 관해서는 완전히 자유롭다. 자신의 사진이나 그림을 이용해도 좋고, 아무것도 쓰지 않아도 좋다. 좋아하는 말을 실어도 좋고, 어쨌든 무엇이든 좋다. 오리지널 스키감을 전면에 내보내자.

지금까지는 재료를 준비해 나가는 작업이 중심, 다음 페이지에서는 스키 만들기도 드디어 가경이다.