Was würdest du denken, wenn du hörtest, dass du deine eigenen Skier bauen könntest?

Du wirst es wahrscheinlich nicht bekommen.

Das liegt daran, dass dies nur die engagiertesten Heimwerker oder einige wenige Top-Profis können, die individuelle Modelle kreieren, und es gibt keine Fabrik, in der das jeder machen kann. Anders gesagt: Ich habe so einen Service noch nie gesehen.

Wie würde sich Ihr Skivergnügen verändern, wenn Sie Form, Gewicht und Performance nach Ihren Vorstellungen gestalten könnten? Allein die Vorstellung begeistert mich schon.

Nun ja, das ist das Einzige, was ich gehört habe.

Der Tag ist gekommen, an dem Sie Ihr eigenes, einzigartiges Paar Skier mit Ihren eigenen Händen kreieren können.

Ein Ort, an dem Sie Ihr eigenes, originelles Board erstellen können.

Möglich wurde dies durch eine kleine Garagenmarke aus Minamiuonuma in der Präfektur Niigata: VOLTAGE Design. Genauer gesagt, waren sie einst eine Garagenmarke. Ursprünglich

stellten sie Ski und Snowboards in Minamiuonuma her, haben sich aber mittlerweile zu einem Hersteller entwickelt, der seine eigene Ausrüstung entwickelt und originelle Boards kreiert.

Herr Nagai, der Vertreter des Herstellers und Bergführer, dachte sich jeden Tag draußen auf den Feldern:

„Wenn ich mit meinem eigenen Board Ski fahren könnte, wäre jeder Tag schöner.“

Die Entwicklung der ersten Ski und Snowboards begann im Juni 2021, also vor etwas mehr als einem Jahr. Durch wiederholtes Ausprobieren eigneten sie sich die Technologie schnell an und konnten noch vor dem letzten Winter Prototypen entwickeln. Mittlerweile hat sich die Technologie weiterentwickelt, und die Ski und Snowboards sind in puncto Design, Performance und Verarbeitung makellos.

Sie haben nun einen Service ins Leben gerufen, der es normalen Nutzern ermöglicht, ihre eigenen, individuellen Skier zu kreieren.

Dies ermöglicht es Ihnen nicht nur, Ihre eigenen Skier herzustellen, sondern bietet Ihnen auch die Möglichkeit, den eigentlichen Skiherstellungsprozess mitzuerleben und aktiv daran teilzunehmen. Die Skiherstellung live mitzuerleben, ist eine einzigartige und wertvolle Erfahrung.

Unser Redaktionsteam hat also tatsächlich eigene Skier entworfen.

Schauen wir uns den gesamten Prozess einmal genauer an.

Vorbereitung der Unterlagen

Die Skier von Voltage Design werden in sogenannter Sandwichbauweise gefertigt, das sollten wir im Hinterkopf behalten.

Skier bestehen hauptsächlich aus Holz. Sie werden aus verschiedenen Holzarten gefertigt, die jeweils ihre eigenen, einzigartigen Eigenschaften besitzen. Zu diesen Holzarten gehören beispielsweise Pappel, Zypresse und Bambus.

Der aus dieser Kombination bestehende Skikern wird als Kern bezeichnet. Die Funktion dieses Kerns beeinflusst die Steifigkeit, den Rückprall und das Gewicht des Skis und ist ein wesentlicher Faktor für das Fahrgefühl.

Die Boards von Voltage Design werden hauptsächlich aus heimischer Zypresse mit Kiri-Furnier auf beiden Seiten gefertigt.

Zypresse besitzt genau die richtige Härte, und in Kombination mit dem leichten Kiri-Furnier ergibt sich daraus die ideale Balance zwischen Festigkeit und Leichtigkeit. Obwohl

viele verschiedene Holzarten zur Auswahl stehen, konzentriert sich die Marke auf diese beiden.

Denn sie verwendet ausschließlich Materialien aus der Präfektur oder aus heimischer Produktion. Dadurch soll die Binnennachfrage angekurbelt und der CO₂-Ausstoß durch Transport reduziert werden.

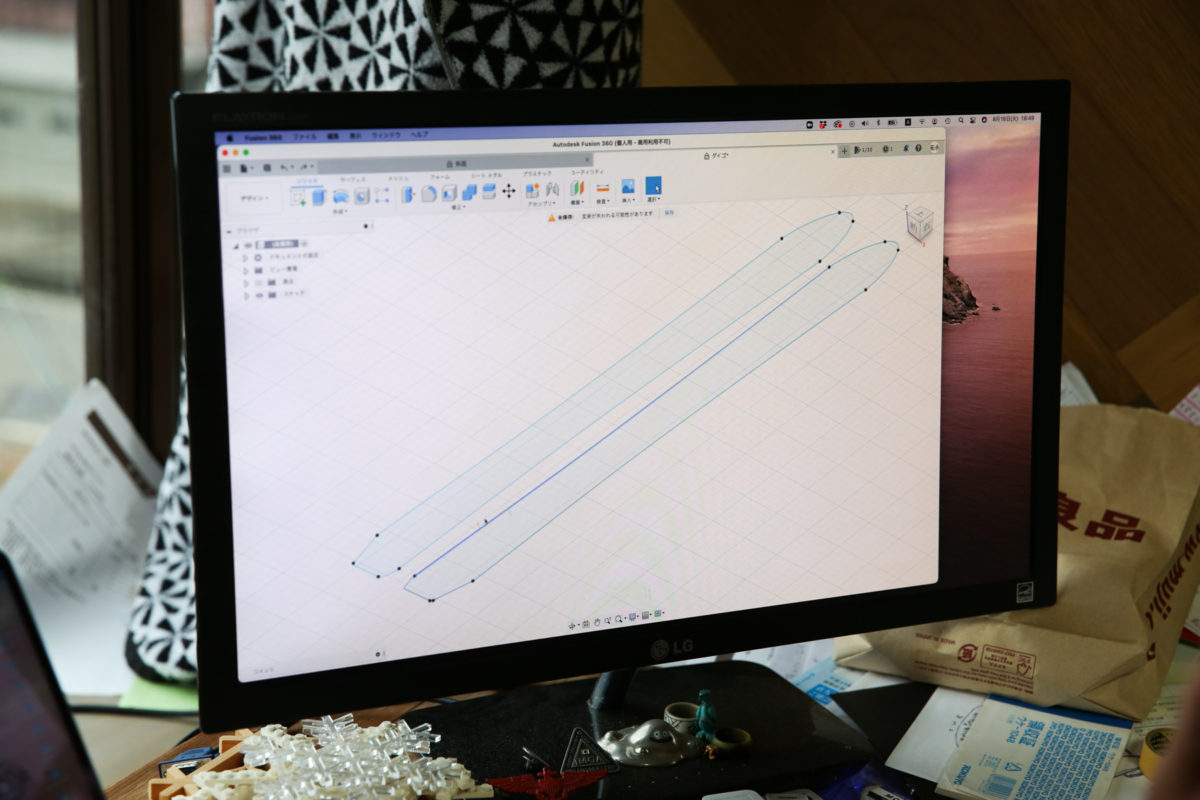

Während das Holz verleimt wird, entwerfe ich die Skier mithilfe von Design- und CAD-Software.

Da ich sie sowieso herstelle, wollte ich einen Ski mit einer Form entwerfen, die ich noch nie zuvor gesehen habe.

Das Board hat im Allgemeinen eine Mittelbreite von 116 cm, eine Nose-Breite von 148 cm, eine Tail-Breite von 137 cm und eine Gesamtlänge von 178 cm. Es ist für Tiefschneefahren und entspanntes Cruisen auf der Piste konzipiert. Die Nose habe ich spitz zulaufen lassen (eine persönliche ästhetische Vorliebe), und die effektive Kante des Tails ist innen länger und außen kürzer. Dadurch wollte ich beim Drehen mit dem hinteren Fuß die Kante fest drücken und gleichzeitig ein gutes Ausbrechen der Kante erreichen, was die Manövrierfähigkeit verbessert. Das Ganze ist noch experimentell, und ich werde erst wissen, ob es funktioniert, wenn ich es im Schnee teste.

Sobald die Konstruktion fertiggestellt ist, wird das Holz verleimt. Da der gerade verleimte Kern unterschiedliche Dicken aufweist, wird er mit einer automatischen Hobelmaschine auf eine einheitliche Dicke gehobelt.

Sobald die Dicke einheitlich ist, werden die Zeichnungsdaten an einen lokalen Tischler übermittelt. Dieser fräst dann gemäß der zuvor erstellten Konstruktion Nuten in die Außenseite. Zusätzlich wird eine Schablone angefertigt, die als Grundlage für die Platte dient. Sohle, Deckschicht, Verstärkungen usw. werden anschließend anhand dieser Schablone geformt. So können die Materialien, selbst wenn sie separat vorbereitet werden, am Ende ohne Maßabweichungen übereinander geschichtet werden.

Große Hersteller fertigen übrigens Formen anstelle von Schablonen, um eine bestimmte Materialmenge zu produzieren.

Anschließend werden ABS-Harz und Urethanschaum in die vom Verbinder erzeugten Nuten eingebracht. Dies bildet die Seitenwand. Die Seitenwand dient der Verbesserung des Kantengriffs. Da fast alle Hersteller ähnliche Materialien für dieses ABS-Harz verwenden, gibt es nur geringe Unterschiede. Das ABS-Harz wird über die gesamte effektive Kantenlänge aufgetragen, während die Spitze von Nose und Tail mit Urethanschaum ausgefüllt wird. Dies ermöglicht eine einfache Verarbeitung und spart Kosten.

Sobald der Urethanschaum ausgehärtet ist, geht es weiter mit dem Zuschnitt der Sohle. Diese besteht aus einem gesinterten Sohlenmaterial mit einem Molekulargewicht von 40.000, das von einem inländischen Hersteller bezogen wird. Je höher dieser Wert, desto besser die Gleiteigenschaften. 40.000 ist ein relativ hoher Wert, da wir ein Produkt mit exzellenten Gleiteigenschaften entwickeln möchten.

Sobald der geschäumte Urethanlack ausgehärtet ist, werden die Ski zurück zum Verbinder geschickt. Dort werden sie mit einer automatischen Hobelmaschine, die auf Bruchteile eines Millimeters genau eingestellt werden kann, so dick wie möglich gehobelt, um die gewünschte Enddicke zu erreichen. Nach der Dickenanpassung werden im nächsten Schritt nur noch die Skispitze und das Skiende ausgedünnt. Wie Sie wissen, sind Ski im Belag dick, während Spitze und Ende dünner sind, um die Manövrierfähigkeit zu verbessern.

Als Nächstes widmen wir uns der Kantenbearbeitung. Wir verwenden Stahlkanten, die wir von einem Kantenhersteller in Joetsu, Präfektur Niigata, beziehen. Wir biegen eine einzelne, lange Kante von Hand. Das Biegen entlang der sanften Rundung des Boards ist schwieriger, als es aussieht. Anschließend wird die Kante vollständig von der Nose bis zum Tail umwickelt.

Sobald du die Kanten fertiggestellt hast, kannst du die Grafiken für deine Skier gestalten. Dabei sind deiner Fantasie keine Grenzen gesetzt. Du kannst eigene Fotos oder Zeichnungen verwenden oder die Flächen leer lassen. Füge beliebige Texte oder andere Elemente hinzu. Wichtig ist nur, dass deine Skier einen einzigartigen Look bekommen.

Bislang lag der Schwerpunkt auf der Materialvorbereitung, aber ab der nächsten Seite erreicht die Skiherstellung ihren Höhepunkt.