Zusammenstellung der Materialien

Von hier an fügt sich alles zusammen und wir nähern uns dem Höhepunkt der Skiherstellung:

dem Anpassen der gebogenen Kante an die Sohle und dem Verkleben beider Teile.

Darüber wird Harz aufgetragen und anschließend mit Glasfaser überzogen. Das Harz ist übrigens Epoxidharz. Es ist Männern weniger geläufig, wird aber häufig in der Nagelkunst verwendet. Das hier verwendete Harz ist ein Zweikomponentenharz, das aus einem Basisharz und einem Härter besteht. Es verbindet sich mit der Zeit und härtet aus

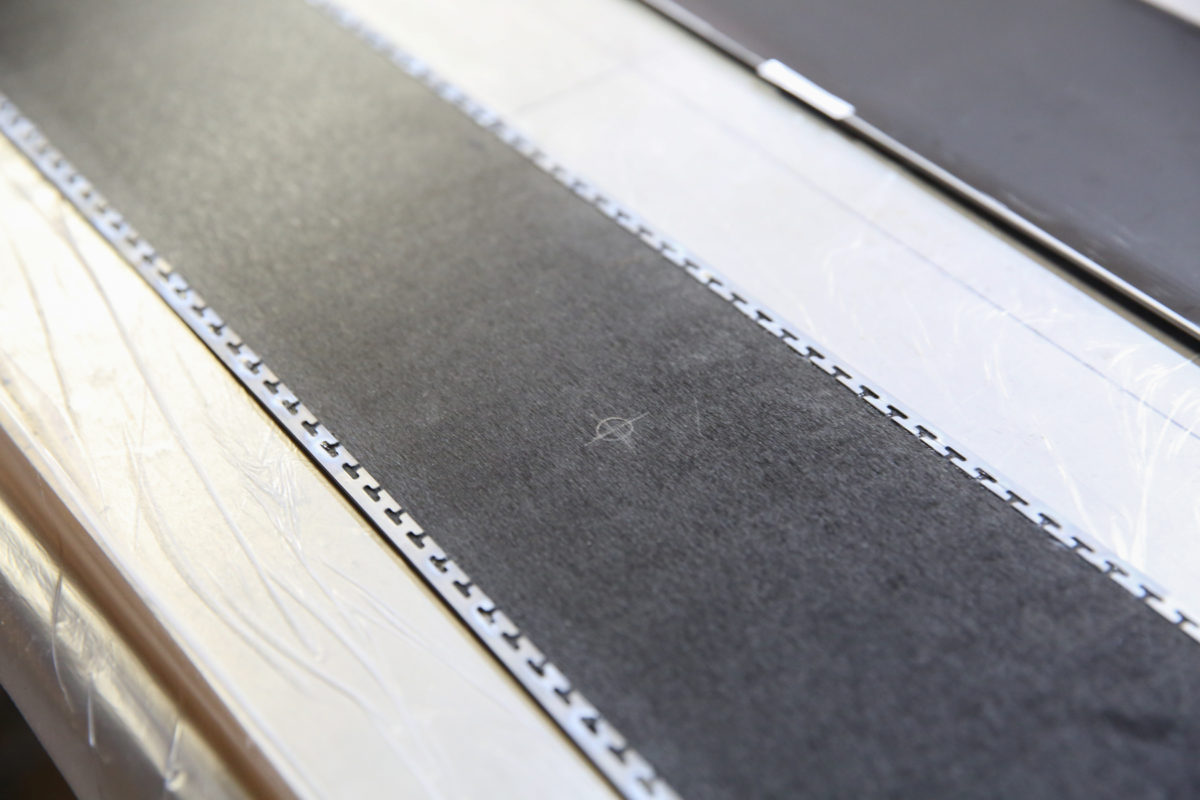

Sobald das Harz gleichmäßig aufgetragen ist, wird eine Schicht Kernmaterial daraufgelegt. Anschließend wird weiteres Harz aufgetragen. Darauf folgt eine weitere Schicht Glasfasergewebe, die erneut mit Harz überzogen wird. Dieser Vorgang wird als Schichtung bezeichnet

Beim Schichten dieser Glasfaser können Verstärkungsmaterialien wie Carbon und Titanal hinzugefügt werden.

Der Vorteil der Sandwichstruktur liegt darin, dass der Ski auch bei Zugabe von Verstärkungsmaterialien und der damit einhergehenden Zunahme der Dicke weiterhin verpresst werden kann. Dadurch lassen sich Skier mit verschiedenen Materialien verstärken.

Bei der Entwicklung dieses Skis war es mir wichtig, die natürliche Flexibilität und Härte von Holz so gut wie möglich zu erleben. Deshalb habe ich ausschließlich Fiberglas als Verstärkungsmaterial verwendet. Bisher bin ich nur Ski mit modernen Materialien gefahren, daher wollte ich einen Ski ausprobieren, der sich natürlicher anfühlt als Holz. Fiberglas wirkt übrigens wie eine Feder und verleiht dem Ski genau die richtige Rückfederung. Die Marke verwendet im Prinzip zwei Fiberglasschichten ober- und unterhalb des Kernmaterials. Je nach Vorliebe kann man diese aber auch weglassen

Nachdem die zweite Schicht Glasfaser verlegt wurde, wird die soeben gedruckte Grafik darauf platziert und anschließend die oberste Schicht darübergelegt

Die oberste Schicht dient in erster Linie dem Schutz und hat keine besondere Gleitfunktion.

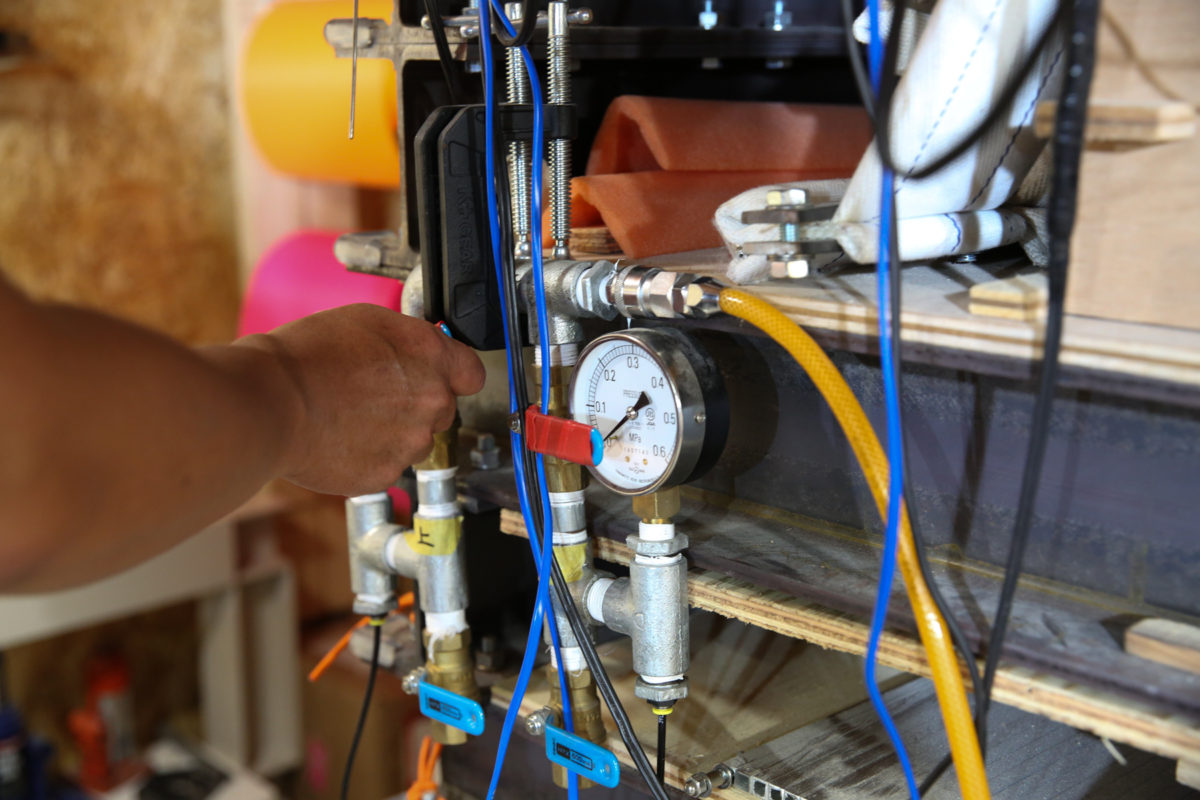

Nachdem die Materialien nun übereinandergelegt wurden, werden sie zusammengepresst.

Der Reifen wird anschließend in eine Presse mit einem Gesamtdruck von 4 Atmosphären eingelegt und etwa eine Stunde lang auf 80 Grad Celsius erhitzt. Durch den Pressvorgang werden alle Materialien miteinander verbunden und die Sturz- und Kippwinkelform hergestellt

Der einzige Ski der Welt wird endlich enthüllt

Und das kam nach einer Stunde Abkühlzeit dabei heraus

Wir nähern uns endlich der endgültigen Form des Boards. Es ist nun zu 90 % fertig. Jetzt muss es nur noch entlang der Kante in die Form eines Skis ausgeschnitten werden

Dies ist meine Platine, die weltweit einzigartig ist. Selbstverständlich gibt es eine Vorlage, sodass sie vervielfältigt werden kann. Ich kann beliebig viele Platinen herstellen. Sie entspricht selbstverständlich den JIS-Standards und ist somit als Produkt anerkannt

Als ich es dann tatsächlich gebaut hatte, war es in echt viel cooler, als ich es mir vorgestellt hatte. Je länger ich es betrachtete, desto cooler fand ich es. Die Form und die Grafik sind so genial, dass ich ganz aufgeregt bin, wenn ich daran denke, dass es das einzige Board dieser Art auf der Welt ist.

Weil ich es selbst entworfen habe, betrachte ich es meistens mit einer Sonnenbrille.

Die Boards sind nach dem Pressen noch warm und weich, die Steifigkeit wird sich also wohl nach etwa einer Woche geben. Obwohl ich das Board mit der Annahme gebaut habe, dass ein weicheres Board besser wäre, fühlte es sich beim Biegen unter meinem Gewicht etwas zu weich an. Wenn

es sich noch etwas setzen und die gewünschte Weichheit erreichen würde, wäre das super.

Jetzt muss ich es nur noch im Schnee testen. Es ist

zwar erst September, aber ich kann den Winter kaum erwarten. Ich werde die Boards auf jeden Fall mitnehmen, wenn die Skigebiete Anfang November öffnen.

Ich kann nicht ewig glücklich bleiben..

Eine Sache ist mir jedoch aufgefallen, nachdem ich die Platten tatsächlich hergestellt hatte:

die Menge an Abfall.

Das obige Foto zeigt nur einen kleinen Teil des Mülls, der beim Roden anfiel.

Als Menschen, denen es erlaubt ist, sich in der Natur aufzuhalten und sie zu genießen, können wir es nicht akzeptieren, Unmengen an Müll zurückzulassen und dann unbeschwert im Pulverschnee Ski zu fahren und dabei ein „Juhu!“ zu rufen.

Wie Sie wissen, erfordert die Verbrennung von Holz als Abfall Transport und Brennstoff, was zur Freisetzung von Treibhausgasen führt. Da Holz zudem mit Feinmetallen wie Glasfasern vermischt ist, muss es als Industrieabfall behandelt werden

Nagai selbst

sagt: „Dieses Müllproblem ist eines der Dinge, die wir in Zukunft lösen müssen.“

Voltage Design arbeitet derzeit daran, die bei der Platinenproduktion anfallenden Holzreste zu Smartphone-Hüllen und Zubehör zu verarbeiten, doch das reicht ihnen nicht. Sie suchen ständig nach effektiveren und radikaleren Lösungen

Auch wir haben die Pflicht, uns zu informieren. Produzieren bedeutet gleichzeitig konsumieren. Ich will den Konsum nicht leugnen, aber was gewinnen wir im Gegenzug durch unsere Aktivitäten, und wofür bezahlen wir? Anstatt die Problemlösung anderen zu überlassen, sollten wir selbst darüber nachdenken und vielleicht sogar unser Verhalten ändern, indem wir mehr lernen

Diesmal haben wir einen Blick hinter die Kulissen der Skiherstellung geworfen, aber wenn es um Skibekleidung oder Handschuhe ginge, würden wahrscheinlich andere Dinge verbraucht werden

Ein eigenes, einzigartiges Paar Ski zu bauen, ist nicht nur das größte Glück für einen Skifahrer, sondern auch eine wertvolle Erfahrung, die es einem ermöglicht, etwas über die zur Herstellung von Skiern verwendeten Materialien, deren Aufbau und die Herstellungsprozesse zu lernen

Natürlich kann sich jeder sein eigenes Paar Skier bauen und sogar vor Ort mitarbeiten.

Wer seine Skier selbst herstellt, wird beim Skifahren ein ganz besonderes Gefühl der Zufriedenheit verspüren. Man entwickelt wahrscheinlich eine starke Bindung zu ihnen und fährt sie lange.

arbeitet im Winter als Bergführer und widmet sich im Sommer Tag und Nacht der Herstellung von Skiern und Snowboards.

Die Entwicklung der Platinen wird täglich aktualisiert. Weitere Details finden Sie auf Nagais Instagram-Profil.

Instagram

. Webseite von Voltage Design.

Interview und Text: Daigo Onozuka