Assemblage des matériaux

À partir de là, tous les éléments se mettent en place et nous abordons l'étape cruciale de la fabrication des skis :

l'ajustement du bord courbé sur la semelle et le collage.

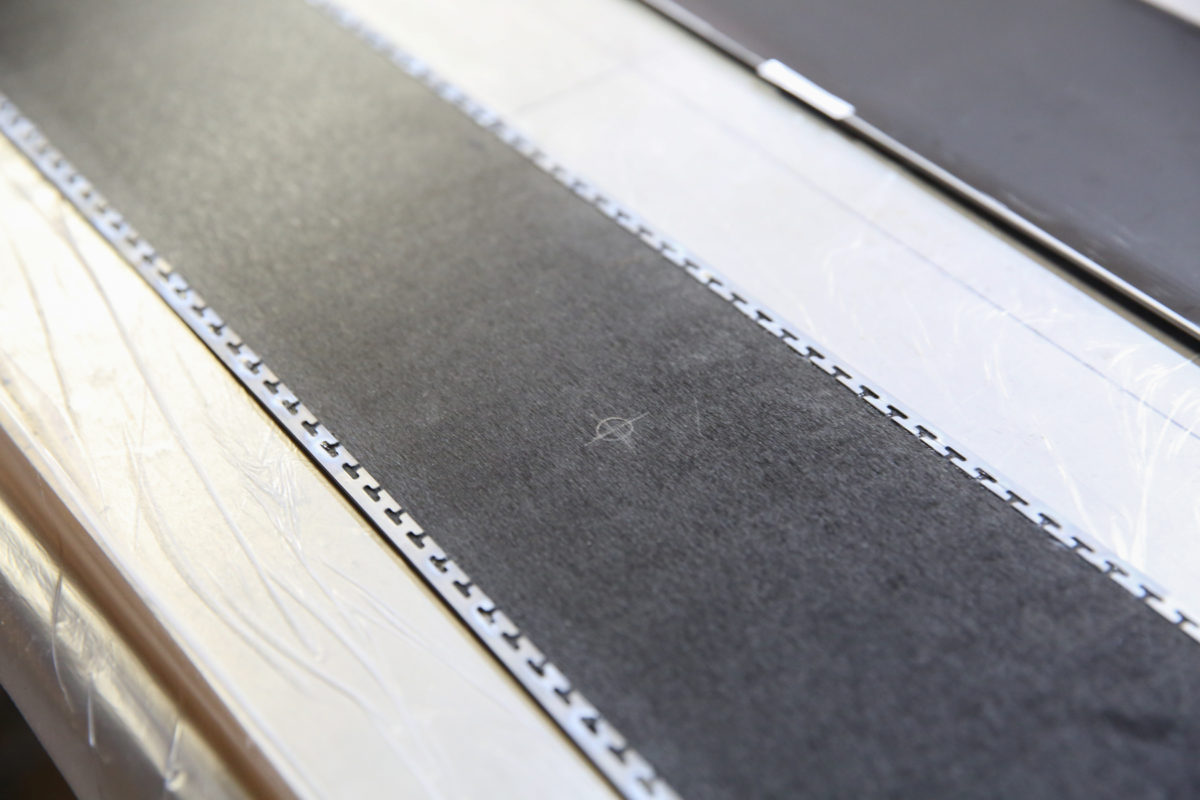

On applique ensuite de la résine, puis de la fibre de verre par-dessus. Il s'agit de résine époxy, un matériau peu connu du grand public masculin, mais fréquemment utilisé en nail art féminin. La résine employée ici est bi-composante : une résine de base et un durcisseur. Ce mélange va se lier et durcir avec le temps

Une fois la résine appliquée uniformément, une couche de matériau de base est placée par-dessus. Ensuite, on applique à nouveau de la résine. Puis, une autre couche de fibre de verre est posée et on applique encore de la résine. Ce procédé est appelé stratification

Lors de la fabrication de cette fibre de verre, il est possible d'intégrer des matériaux de renforcement tels que le carbone et le titanal.

L'avantage de la structure sandwich réside dans le fait que, même avec l'ajout de renforts et un ski plus épais, il reste possible de le presser. Ainsi, les skis peuvent être garnis de divers matériaux.

Pour la fabrication de ce ski, je souhaitais retrouver au maximum la flexibilité et la dureté naturelles du bois. J'ai donc utilisé exclusivement de la fibre de verre comme renfort. Jusqu'à présent, je n'avais skié qu'avec des matériaux de pointe, et je voulais essayer un ski offrant des sensations plus proches de celles du bois. Par ailleurs, la fibre de verre agit comme un ressort, conférant au ski un rebond optimal. La marque utilise généralement deux couches de fibre de verre, une au-dessus et une en dessous du noyau, mais vous pouvez même vous en passer selon vos préférences

Après avoir posé la deuxième couche de fibre de verre, placez le motif que vous venez d'imprimer dessus, puis posez la feuille supérieure par-dessus

La feuille supérieure sert principalement à la protection et n'a aucun rôle fonctionnel particulier en termes de glisse.

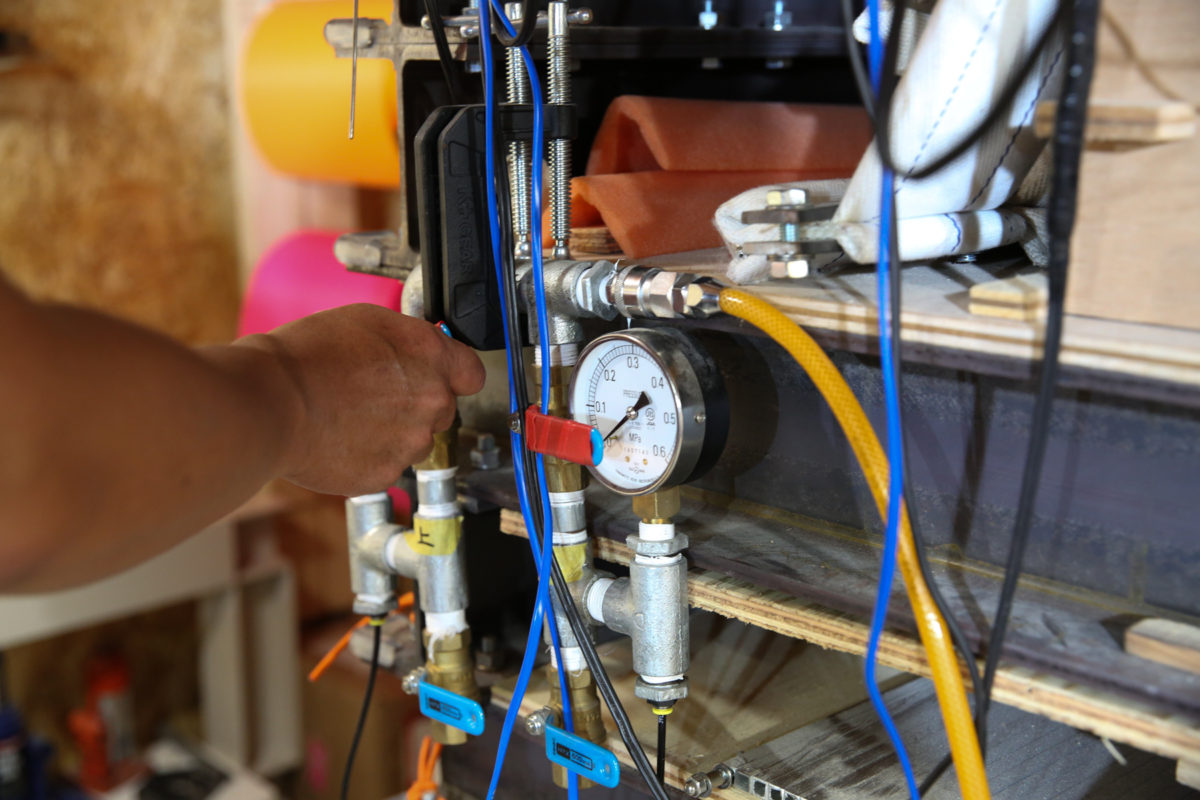

Maintenant que les matériaux sont superposés, il est temps de les presser ensemble.

Le pneu est ensuite placé dans une presse à une pression totale de 4 atmosphères et chauffé à 80 degrés Celsius pendant environ une heure. Le processus de pressage lie tous les matériaux entre eux et façonne le carrossage et le rocker

Le seul et unique ski au monde est enfin dévoilé

Et voici ce qui est sorti après une heure de refroidissement

Nous approchons enfin de la forme finale de la planche. À ce stade, elle est terminée à 90 %. Il ne reste plus qu'à la découper en forme de ski le long du bord

Voici ma planche, unique au monde. Bien sûr, il existe un gabarit pour la reproduire. Je peux en fabriquer autant que je le souhaite. Elle est conforme aux normes JIS et est donc officiellement reconnue comme produit

Quand je l'ai finalement fabriquée, elle était bien plus impressionnante en vrai que dans mes rêves. Plus je la regardais, plus elle me paraissait géniale. Sa forme et ses graphismes sont tellement réussis que j'en tremble encore en pensant qu'il n'existe qu'une seule planche de ce type au monde.

Comme je l'ai conçue moi-même, j'ai tendance à la regarder avec un regard un peu sombre.

Les planches sont encore souples lorsqu'elles sont chaudes après le pressage, donc leur rigidité devrait se stabiliser au bout d'une semaine environ. Bien que j'aie conçu cette planche en pensant qu'une planche plus souple serait préférable, je l'ai trouvée un peu trop molle en la pliant sous mon poids. Si

elle pouvait encore s'assouplir et atteindre la souplesse que je recherche, ce serait parfait.

Il ne me reste plus qu'à l'essayer sur la neige et à voir ce que ça donne. On est

seulement en septembre, mais j'ai déjà hâte que l'hiver arrive. J'emmènerai sans faute ces planches avec moi dès l'ouverture des stations de ski début novembre.

Je ne peux pas rester heureuse éternellement..

Après avoir fabriqué les planches, j'ai constaté un problème :

la quantité de déchets.

La photo ci-dessus ne montre qu'une petite partie des déchets générés lors de la découpe.

En tant que personnes autorisées à profiter de la nature, nous ne pouvons accepter de laisser autant de déchets derrière nous et de skier ensuite librement dans la poudreuse en criant « Yahoo ! ».

Comme vous le savez, l'incinération du bois comme déchet nécessite du transport et du combustible, ce qui entraîne l'émission de gaz à effet de serre. De plus, le bois étant mélangé à des métaux fins tels que la fibre de verre, il doit être traité comme un déchet industriel

Nagai lui-même

déclare : « Ce problème des déchets est l'une des choses que nous devrons résoudre à l'avenir. »

Voltage Design travaille actuellement à transformer les chutes de bois issues de la production de cartes électroniques en coques et accessoires pour smartphones, mais cela ne lui suffit pas. L'entreprise recherche constamment des solutions plus efficaces et innovantes

Nous avons nous aussi le devoir de savoir. Produire, c'est consommer. Je ne nie pas la consommation, mais au-delà de nos activités, qu'y gagnons-nous et que payons-nous ? Plutôt que de laisser à autrui le soin de résoudre tous les problèmes, nous devrions y réfléchir nous-mêmes et peut-être même modifier nos comportements en nous informant davantage

Cette fois-ci, nous avons examiné les coulisses de la fabrication des skis, mais s'il s'agissait de vêtements ou de gants de ski, on consommerait probablement des choses différentes

Fabriquer sa propre paire de skis unique n'est pas seulement le plus grand bonheur pour un skieur, mais aussi une expérience précieuse qui permet d'en apprendre davantage sur les matériaux utilisés pour fabriquer les skis, leur structure et les procédés de fabrication

Bien sûr, chacun peut fabriquer sa propre paire de skis et même participer à leur fabrication.

Créer ses propres skis procure une satisfaction particulière. On s'y attache souvent et on les utilise longtemps.

travaille comme guide de montagne l'hiver et se consacre jour et nuit à la fabrication de skis et de snowboards l'été.

Le développement de la carte est mis à jour quotidiennement ; pour plus de détails, consultez le compte Instagram de Nagai.

Instagram

. Site web de Voltage Design.

Interview et rédaction : Daigo Onozuka