Que penseriez-vous si vous appreniez que vous pouvez construire vos propres skis ?

Vous ne l'obtiendrez probablement pas

C'est parce que seuls les bricoleurs les plus passionnés ou une poignée de professionnels triés sur le volet, capables de créer des modèles exclusifs, peuvent le faire ; il n'existe aucune usine qui propose ce service à tous. Autrement dit, je n'ai jamais vu un tel service auparavant. Imaginez

à quel point votre façon de skier serait différente si vous pouviez créer la forme, le poids et les performances dont vous rêvez ! Rien que d'y penser, je suis déjà impatient.

Eh bien, c'est la seule chose que j'ai entendue

Le jour est arrivé où vous pouvez créer de vos propres mains votre propre paire de skis unique

Un endroit où vous pouvez créer votre propre plateau original

Ceci a été rendu possible grâce à une petite marque artisanale de Minamiuonuma, dans la préfecture de Niigata : VOLTAGE Design. Il serait plus juste de dire qu'il s'agissait d'une marque artisanale.

À l'origine spécialisée dans le ski et le snowboard, elle est devenue une véritable entreprise de fabrication qui conçoit son propre matériel et crée des planches originales.

M. Nagai, représentant du fabricant et guide de montagne, pensait chaque jour, en parcourant les champs :

« Si je pouvais skier sur ma propre planche, chaque jour serait plus amusant. »

Le développement des skis et snowboards originaux a débuté en juin 2021, il y a un peu plus d'un an. Grâce à une approche itérative et à de nombreux essais, ils ont rapidement acquis la technologie nécessaire et, avant l'arrivée de l'hiver dernier, ils ont pu créer des prototypes de skis originaux. Aujourd'hui, la technologie a encore évolué et leurs produits sont irréprochables en termes de graphisme, de performance et de finition

Ils ont désormais lancé un service qui permet aux utilisateurs ordinaires de créer leurs propres skis originaux

Cela vous permet non seulement de fabriquer vos propres skis, mais aussi de découvrir le processus de fabrication et d'y participer. Assister à la fabrication de skis est une expérience unique et précieuse

Notre équipe éditoriale a donc fabriqué ses propres skis.

Voyons ensemble le processus.

Préparation du matériel de plateau

Les skis Voltage Design sont construits selon une méthode dite de construction sandwich, alors gardons cela à l'esprit pour la suite

Le bois est le matériau principal utilisé pour la fabrication des skis. Ces derniers sont fabriqués en combinant différentes essences de bois, chacune ayant ses propres caractéristiques, aux endroits appropriés. Parmi ces essences, on trouve le peuplier, le cyprès, le bambou, etc

Le ski constitué de cette combinaison s'appelle le noyau. Le rôle de ce noyau influe sur la rigidité, le rebond et le poids du ski, et constitue un facteur déterminant pour les sensations de glisse

Les planches de Voltage Design sont principalement fabriquées en cyprès local, avec du kiri sur les deux faces.

Le cyprès possède la dureté idéale, et son association avec la légèreté du kiri confère à la planche un équilibre parfait entre fermeté et légèreté. Bien qu'il

existe de nombreuses essences de bois, la marque privilégie ces deux-là.

Elle a en effet fait le choix d'utiliser des matériaux produits localement ou en France pour la fabrication de ses planches. Cette démarche vise à stimuler la demande intérieure et à réduire les émissions de CO2 liées au transport.

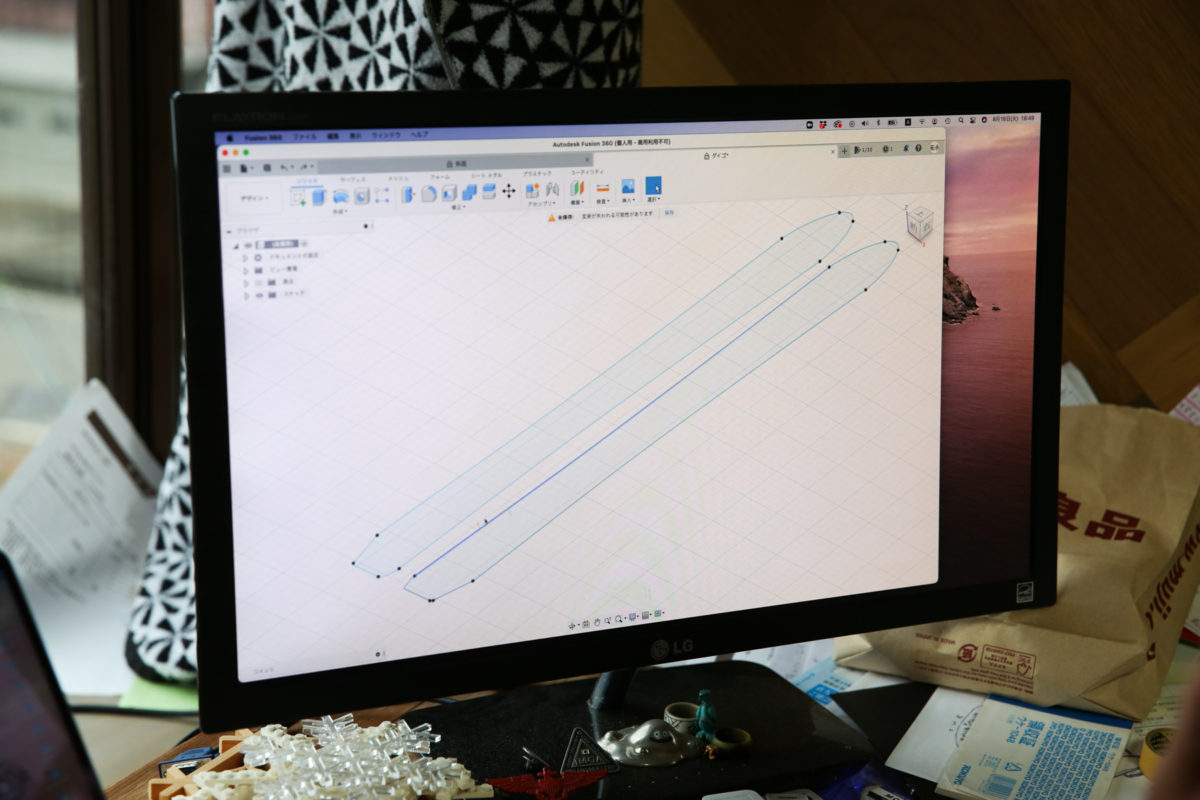

Pendant que le bois est collé, j'utilise des logiciels de conception et de CAO pour dessiner les skis.

Puisque je les fabrique de toute façon, j'ai pensé essayer de créer un ski avec une forme inédite.

En résumé, la planche mesure 116 cm de large au centre, 148 cm au nose, 137 cm au tail et 178 cm de long. Elle est conçue pour le ski hors-piste et le cruising sur piste. J'ai opté pour un nose pointu (un choix esthétique personnel) et un tail plus long à l'intérieur qu'à l'extérieur. L'objectif ? Pouvoir exercer une bonne pression sur la carre lors des virages avec le pied arrière et bénéficier d'un bon déjaugeage, pour une meilleure maniabilité. Ce modèle est encore expérimental ; je ne saurai s'il est efficace qu'après l'avoir testé sur les pistes

Une fois la conception terminée, le bois est collé. L'épaisseur du noyau ainsi obtenu étant variable, il est raboté à l'aide d'une raboteuse automatique pour obtenir une épaisseur uniforme

Une fois l'épaisseur uniforme, les données du dessin sont importées chez un menuisier local qui réalise des rainures extérieures conformément au dessin préalablement établi. Il fabrique également un gabarit qui servira de base à la fabrication de la planche. La semelle, le plateau, les renforts, etc., sont ensuite façonnés selon ce gabarit, permettant ainsi un assemblage parfait des matériaux, même préparés séparément, sans aucun écart dimensionnel.

À noter que les grands fabricants utilisent des moules plutôt que des gabarits pour produire en série.

Ensuite, de la résine ABS et de la mousse d'uréthane sont placées dans les rainures réalisées par l'assembleur. On obtient ainsi le chant. Le rôle du chant est d'améliorer l'accroche. Presque tous les fabricants utilisent des matériaux similaires pour cette résine ABS, ce qui explique les faibles différences. La résine ABS est appliquée sur toute la longueur du carre effectif, et l'extrémité du nose et du tail est remplie de mousse d'uréthane. Ce procédé est plus simple à mettre en œuvre et permet de réduire les coûts

Une fois la mousse d'uréthane durcie, nous passons à l'étape suivante : la découpe de la semelle. Celle-ci est fabriquée à partir d'une semelle frittée de masse moléculaire 40 000, provenant d'une usine locale. Plus ce nombre est élevé, meilleures sont les performances de glisse. 40 000 est une valeur élevée, car nous souhaitons obtenir une glisse optimale

Une fois que l'uréthane expansé a durci, les skis sont renvoyés à l'atelier d'assemblage. Là, une raboteuse automatique, d'une précision au dixième de millimètre près, est utilisée pour obtenir l'épaisseur finale souhaitée. Une fois l'épaisseur ajustée, l'étape suivante consiste à affiner uniquement la spatule et le talon. Comme vous le savez, les skis sont épais à la base, tandis que la spatule et le talon sont fins pour une meilleure maniabilité

Ensuite, nous passons au traitement des carres. Nous utilisons des carres en acier provenant d'une entreprise spécialisée de la ville de Joetsu, dans la préfecture de Niigata. Nous plions une longue carre à la main. La cintrer en suivant la courbe subtile de la planche est plus difficile qu'il n'y paraît. La carre est ensuite entièrement enroulée, du nose au tail

Une fois les carres prêtes, il est temps de créer les graphismes de vos skis. Laissez libre cours à votre imagination ! Vous pouvez utiliser vos propres photos ou dessins, ou laisser les emplacements vierges. Ajoutez les mots de votre choix, ou tout ce qui vous passe par la tête. L'important est de donner à vos skis un style unique

Jusqu'à présent, l'accent a été mis sur la préparation des matériaux, mais à partir de la page suivante, la fabrication des skis atteindra son apogée