自分のスキーを作れる。と聞いたらみなさんはどう思うだろうか?

おそらくピンとこないはずだ。

なぜならそんなことができるのはよほど変態のDIYマニアか、シグネイチャーモデルを作れる一部のトッププロに限られて、万人がそんなことをできる工場はどこにもないからだ。つまり、今までにそんなサービスは見たことがないのだ。

もし、自分が頭の中で思い描いた形と理想の重さ、性能だったら、スキーの楽しみ方はどう変わるだろうか? 想像するだけでワクワクが止まらない。

さて、こんなことを聞いたのはほかでもない。

自分の手で、世界に一つだけの自分のスキーを作る日がやってきたからだ。

オリジナルの板を作れる場所

それを可能にしたのは、新潟県南魚沼市にある小さなガレージブランド。ボルテージデザイン(VOLTAGE Design)。ガレージブランド”だった”といった方が正しいだろう。

彼らは南魚沼を拠点にするスキー・スノーボードブランドだったが、今は自分達で設備を開発し、オリジナルの板を作る”メーカー”になった。

メーカーの代表であり、山岳ガイドの永井さんは毎日出るフィールドのなかで想った。

「自分の板で滑れたら、毎日がもっと楽しくなる」と。

オリジナルのスキー・スノーボードの開発が始まったのが、2021年の6月。1年少しの話だ。そこから試行錯誤を繰り返し急速に技術を身につけいき、昨年の冬到来前には試作的にオリジナルのスキーが作れるまでに至った。今ではさらに技術も進化し、グラフィック、性能、仕上がりのどれをとっても申し分ない所まできた。

いまでは一般ユーザーのオリジナルのスキーを作るサービスを始めている。

これは自分だけのスキーが作れるだけではなく、実際に作られる現場を見て、作業をする”体験の価値”も含まれている。スキー作りの現場を見られるのは他にはない貴重な体験だ。

さて、そんなこんなで実際に編集部も完全オリジナルのスキーを作りに行ってみた。

今回は工程の一部始終を見てみよう。

板の素材をととのえていく

ボルテージデザインが作るスキーはサンドイッチ構造と呼ばれるものである。それを念頭に話を進めよう。

まずスキーの主な材質は「木」だ。スキーは特色の異なる複数の木材を適材適所に組み合わせて作られている。種類としてはポプラだったり、ヒノキだったり、竹だったり……。

この組み合わせでできる1枚の板を芯材や、コアなどと言う。この芯材の果たす役割はスキーの硬さや反発、重さなどに影響し、乗り味を決める大きなポイントとなる。

ボルテージデザインの板はメインに地場のヒノキを使い、両サイドにキリを使っている。

これはヒノキが程よい硬さであり、キリの軽さをミックスさせ適度な板のハリと軽量感を実現させるためである。

選択肢としては、さまざまな木材を選ぼうと思えば選べるが、同ブランドはこの2種類にこだわっている。

なぜなら板作りをするうえで、県内産、もしくは国内産の材料を使うと決めているからだ。これは国内需要を喚起させることと、輸送によるCO2の排出を減らす目的がある。

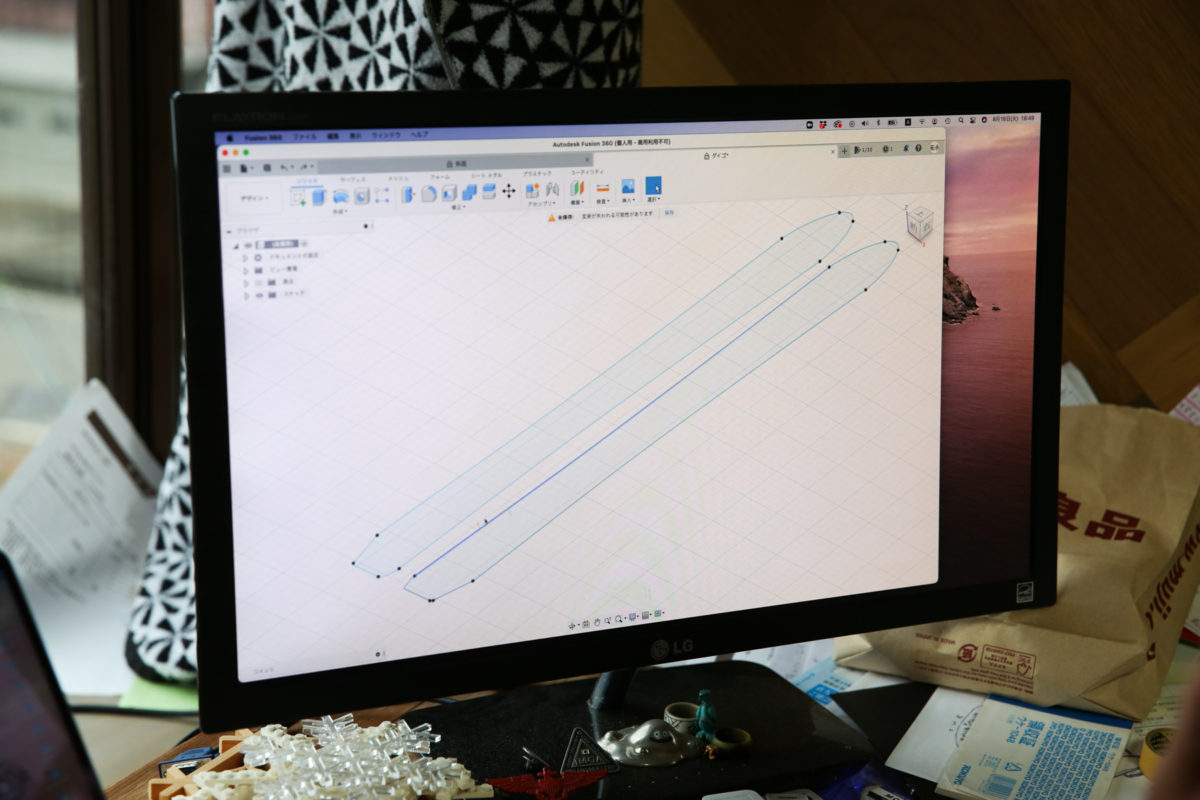

木材同士が接着するまでの間にデザインソフトとCADソフトを使って板を設計していく。

今回は、せっかく作るならということで今までに見たことない形のスキーにしてみようと思う。

概要的にはセンター幅116 ノーズ148 テール137 全長178cmでゲレンデパウダー&クルーズ用をイメージ。ノーズを尖らせて(個人的な美的センスのビジュアル重視)、テールの有効エッジは板の内側が長く、外側が短くなるように設計してみた。ターン時の谷足はしっかりエッジで踏み込めて、山足はエッジの抜けが良く操作性を上げたいと考えたからだ。これは完全に試験的であり、うまくいくかどうかは実際に雪山で乗ってみるまでわからない。

設計が終わったら木材の接着も完了したころだ。張り合わせただけのコアは厚さにばらつきがあるため、自動カンナで均等になるよう削っていく。

厚さが均等になったら近所の建具屋で図面のデータを取り込んで、先ほどデザインした通りに外側に溝を掘ってもらう。またデザインした板の基準となるテンプレートを作ってもらう。このテンプレートに沿って、この後ソールやトップシート、補強材などを形作っていくので、バラバラに準備した素材同士でも最終的に寸分の狂いなく重ね合わせることが可能なのだ

ちなみに、大手メーカーだとある程度の量を生産するため、テンプレートではなく金型を作っている。

次に、建具屋で作ってもらった溝の中にABS樹脂と発泡ウレタンを入れる。これがサイドウォールになる。サイドウォールの役目はエッジグリップを高めること。このABS樹脂に関してはほぼ全てのメーカーが似たような素材を使っているので、大きな違いが生まれることはない。ABS樹脂を入れるのはおおよそ有効エッジの長さ程度で、ノーズとテールの先は発泡ウレタンが入っている。これは加工がしやすいことと、コストカットのためだ。

発泡ウレタンが固まるまで次の作業に移る。ソールの切り出しだ。ソールの素材は国産工場から仕入れるシンタードソールの4万分子量を使用している。要はこの数字が多ければ多いほど滑走性能が高まる。4万という数値は多い部類にあたる。これはやはり滑走性能が優れたものを作りたいという理由からだ。

発泡ウレタンが固まったら再び建具屋にいく。ここではコンマ1ミリ単位で制御できる自動カンナを使い板の厚みを仕上がりの厚みに近づけていく。厚さを整えたら今度はノーズとテールだけを薄くする。ご存じの通りスキーは足元は厚く、ノーズとテールは操作性を良くするため薄い形状になっている。

次に、エッジ加工に移る。エッジは新潟県上越市にあるエッジ会社から取り寄せるスチールエッジを使用。一本の長いエッジを手作業で曲げていく。微妙な板のカーブに沿って曲げていくのが見た目以上に難しい。これをノーズの先からテールの先までフルラップする。

エッジを用意したら板のグラフィックをデザインする。これに関しては完全に自由だ。自分の写真や絵を用いてもいいし、何も書かなくてもいい。好きな言葉を乗せてもいいし、とにかくなんでもいい。オリジナルのスキー感を全面に出していこう。

これまでは材料を準備していく作業が中心、次ページからはスキー作りもいよいよ佳境だ。