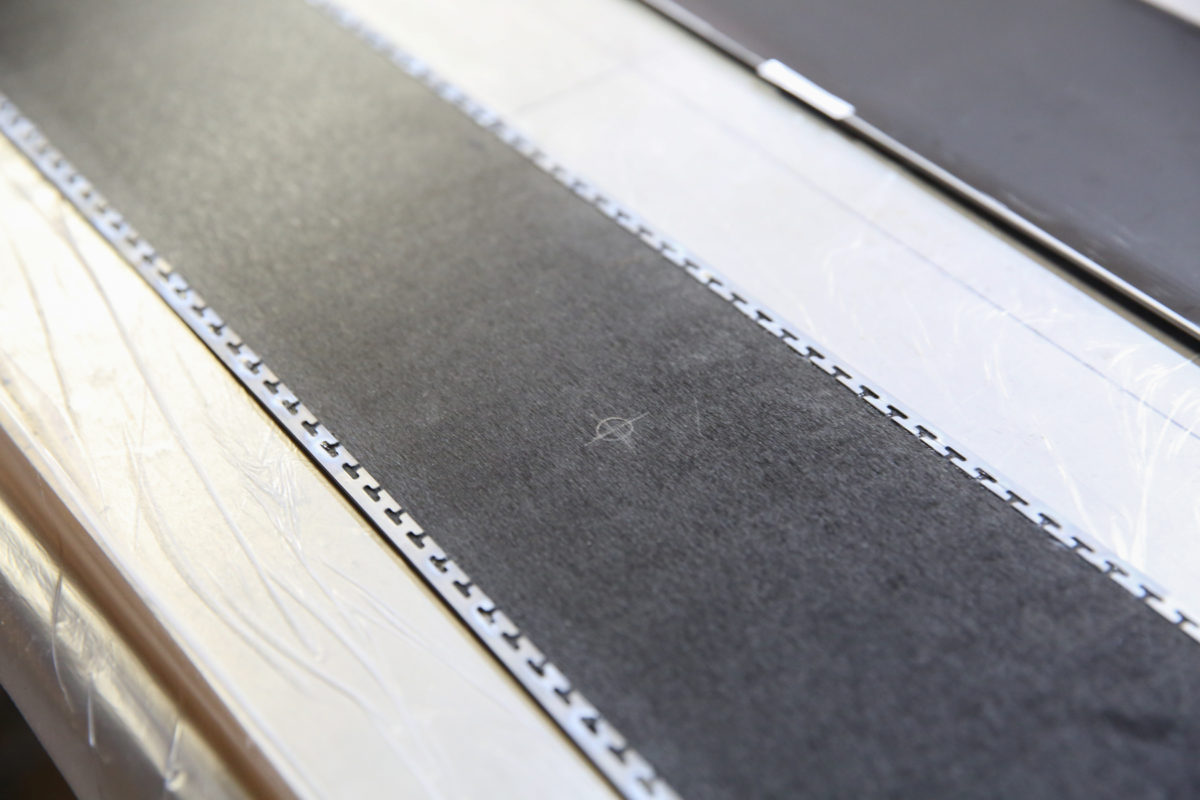

材料を組み立てていく作業

ここからはそれらが一気に組み合わさり、スキー作りのハイライトに近づいていく。

というわけで、曲げたエッジをソールにはめて接着剤でくっつけていく。

その上にレジンを塗ってファイバーグラスを重ねる。ちなみにレジンとは「エポキシ樹脂」のことだ。男性は馴染みが薄いが女性のネイルアートによく使われる。今回使うレジンは主剤と硬化剤を混ぜ合わせた2液性のものである。これは時間が経つと接着し固まってくる。

レジンを均等に塗り終えたらその上に芯材を重ねる。そして、さらにレジンを塗る。その上にさらにファイバーグラスを重ねてレジンを塗る。この作業を積層と呼ぶ。

このファイバーグラスを重ねる作業中にカーボンやチタナールなどの補強材を重ねることができる。

サンドイッチ構造のメリットは補強材を入れて厚みが出ても、プレスできる点にある。色々なものを詰め込んでもスキーになるということだ。

今回の板作りでは極力、木材本来のしなりや硬さを体感してみたかったので、強化剤はファイバーグラスのみにしてみた。これまで先進的な素材が組み込まれたスキーばかりに乗ってきたので、木本来の乗り味に近い板を試してみたかったというわけだ。ちなみにファイバーグラスはバネのような役割で板に適度な反発を生む。同ブランドは基本的に芯材の上下に2枚挟むことにしているが、好みによってはこれすら入れなくても良い。

2枚目のファイバーグラスを重ねたら先ほど印刷したグラフィックを置いてその上からトップシートを重ねる。

トップシートは保護の目的が強く、滑走性に関わる機能的な役割はとくにない。

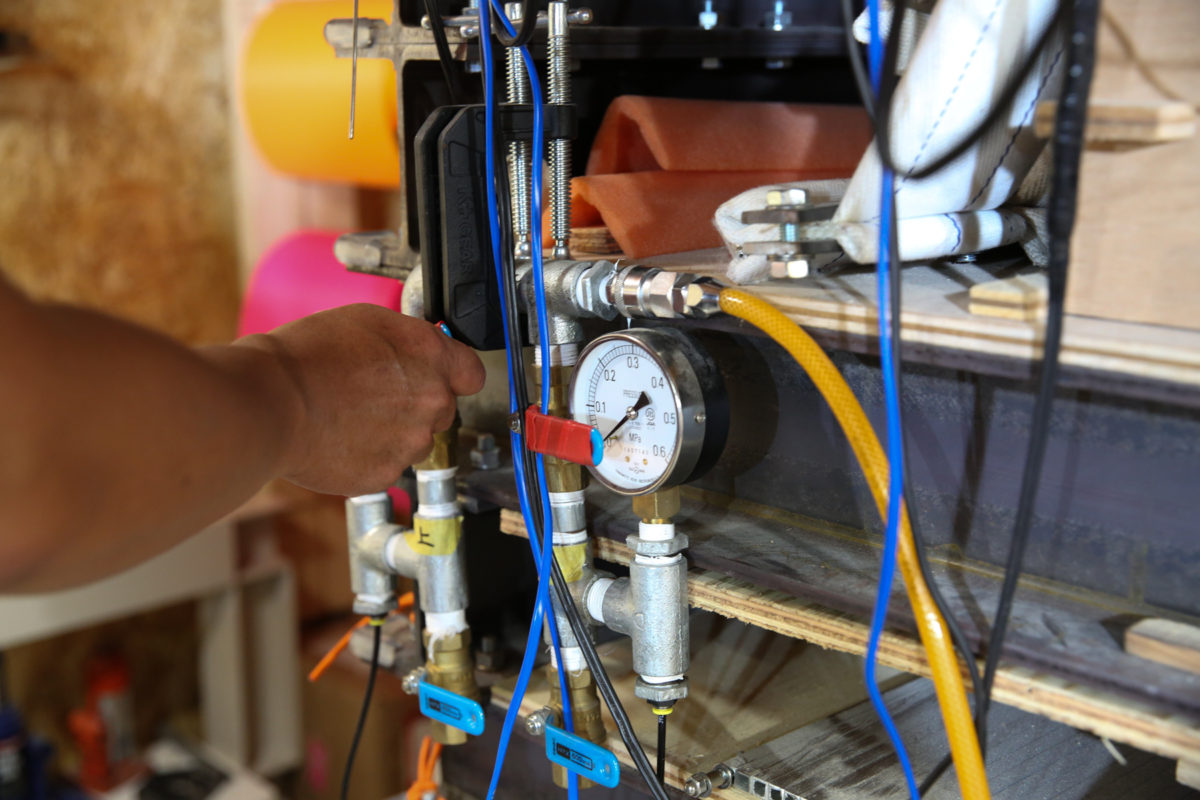

さて、素材を重ね合わせたらいよいよプレス作業だ。

プレス機に入れて合計4気圧の圧力と80度の熱をかけて1時間程度固定する。プレス作業は全ての材料を貼り合わせるのと、キャンバー・ロッカーの形状を作っていく作業になる。

いよいよ世界に1台だけのスキーがお披露目

そして1時間の冷却後に出てきたものがこれだ。

いよいよ板の形に近づいた。この時点で9割完成といった具合。あとはエッジに沿ってスキーの形に切り出していく。

これが今のところ世界で一台だけの自分の板だ。もちろんテンプレートがあるので、複製も可能。何度でも作ることができる。もちろんJISの規格もクリアしているので、製品としてきちんと認められている。

実際に作って見たところ、頭の中で描いていたものよりも実物の方が、ずっとかっこいい。みればみるほどかっこいい。シェイプもグラフィックも、世界で1台だけの板だと思うと震えるほどかっこいい。

自分で設計しただけに濃い色眼鏡で見てしまう。

板はプレス後の温かい状態だとまだ柔らかいため、1週間程度経つと硬さも落ち着いてくるらしい。現状ではたしかに「柔らか目がいいな」と思いつつ作った板ながらも、体重をかけて曲げてみると少し柔らかすぎる印象だった。

これがもう少し落ち着いて自分好みの柔らかさになれば御の字だ。

あとは実際に雪上で乗ってみて、乗り心地を試すのみ。

まだ9月になったばかりだというのに、冬が待ち遠しくて仕方なくなってしまった。11月の早いスキー場オープン時には確実にこの板を担いでいくだろう。

浮かれっぱなしではいられないこと……

さて、実際に板を作ってみて分かった懸念がひとつある。

それはゴミの量だ。

上の写真は切り出しの行程で出たゴミでしかなく全体の一部だ。

自然の中に分け入らせてもらって遊んでいる我々としては、ゴミを大量に出して手放しでパウダーを滑って「ひゃっほー」はいただけない。

木材をゴミとして燃やすのにも移送、燃焼にかける燃料を必要とし、それに伴って温室効果ガスが排出されるのはご存じの通り。また、木材だけでなく、ファイバーグラスなどの微細な金属が混じっているので産業廃棄物として処理しなければいけない。

永井さん自身も

「今後、このゴミの問題は解決していかなければいけない事のひとつ」

と語る。

現在、ボルテージデザインでは、板を生産する際に出た木材片をスマホケースやアクセサリーにする取り組みを行っているが、それだけでは足りない。もっと有効性のある、抜本的な解決策がないか日々探っているとのこと。

我々にも知る義務がある。生産するということは、同時に消費するということだ。消費を否定するつもりはないが、自分の活動の背景には何を得る代わりに、何を代償にしているのか。問題解決を全て他人に任せるのではなく、自らも知ることで考えて、変わる行動だってあるだろう。

今回はスキー作りの裏側だったが、これがウエアやグローブだったら、また違うものが消費されているはずだ。

世界に1台だけの自分のスキーを作るということは、スキーヤーにとって最高の幸福であると同時にスキーがどのような素材で、どのような構造で、どんな工程を経て作られているか知ることができる貴重な体験となった。

もちろんこれは一般の方も世界で1台だけの自分のスキーを作れるし、現場で作業に携わって体験もできる。

自分が生み出した板ならば、滑っている時の満足感もひとしお。愛着をもって長く乗れるのではないだろうか。

冬は山岳ガイドを営みながら、夏は日夜スキー・スノーボード作りに励む。

板開発は日々アップデートされるので詳しくは永井さんのInstagramをチェック

・Instagram

・ボルテージデザインHP

取材・執筆 = 小野塚大悟